Выбор основных параметров ведомого диска сцепления

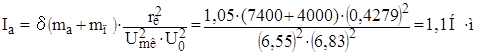

Момент инерции автомобиля приведенный к входному валу коробки передач I a определяется (применительно к 1ой передаче – для всех легковых автомобилей и полностью груженных автопоездов; ко 2ой передаче – для всех полностью груженных одиночных грузовых автомобилей) по формуле:

где m a – полная масса автомобиля, Н;

m п – полная масса прицепа, Н;

d – коэффициент учета вращающихся масс (d = 1,05).

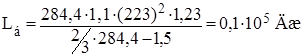

Момент сопротивления движению при трогании автомобиля с места вычисляется по формуле:

![]()

где y – коэффициент сопротивления качению (y = 0,016).

![]() £

£ ![]()

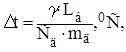

Оценка теплонапряжённости сцепления

Работа сцепления с буксованием сопровождается значительным тепловыделением. Экспериментально установлено, что фрикционные материалы могут удовлетворительно работать, если не превышать некоторой границы прироста температур Dt для рабочих поверхностей дисков за одно включение при трогании с места без учета теплоотдачи в окружающую среду. Нагрев деталей сцепления за одно включение можно определить по формуле:

где g – коэффициент перераспределения теплоты между деталями (g = 0,5);

Сд – теплоёмкость детали (Сд = 482 ![]() );

);

mд – масса детали, (mд = 2,5 кг).

![]()

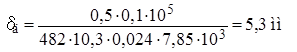

При проектировании сцепления – это соотношение обычно используют для определения минимально возможной массы детали mд или толщины dд ведущих дисков из условия допустимого прироста температуры Dt. Если принять в первом приближении равенство диаметральных размеров фрикционных накладок, нажимного и промежуточного диска, то минимальная толщина последних определяется выражением:

![]()

где L б – работа буксования сцепления, Дж;

r – плотность материала диска (для чугуна r = ![]() ).

).

Толщину фрикционных накладок выбирают в зависимости от соотношения удельной расчетной и допустимой работой буксования сцепления. Если Lуд£[Lуд] можно принять минимальную толщину d из ряда, представляемого в табл. 2.2 [2]. Принимаем d = 5 мм.

Ввиду значительных сил трения, возникающих между ведомым диском и фрикционными накладками при их соединении заклёпками, последние практически не испытывают напряжений среза. Поэтому диаметр, число и место размещения заклёпок обычно выбирают конструктивно, ориентируясь на прототипы узла. Длину заклёпки и заглубление головок выбирают из условия возможности истирания не менее половины начальной толщины накладок без касания головками ведущих дисков.

3.4 Расчёт нажимных пружин сцепления [2]

Для обеспечения компактности сцепления и упрощения производства пружины максимальное усилие, развиваемое одной пружиной, стремятся ограничить. Обычно

![]()

где ![]() – усилие, развиваемое одной пружиной, Н;

– усилие, развиваемое одной пружиной, Н;

z – число пружин (z = 6).

![]()

Материалы о транспорте:

Особенности перевозок грузов водным и воздушным транспортом

Задача выбора вида транспорта решается во взаимной связи с другими задачами логистики, такими, как создание и поддержание оптимального уровня запасов, выбор вида упаковки и др. Основой выбора вида тр ...

Поперечная устойчивость на больших углах атаки

Рис. 28 Изменение коэффициента Су при нарушении поперечного равновесия на различных углах атаки С увеличением угла атаки поперечная устойчивость ухудшается и на углах атаки, близких к критическому, м ...

Определение остановочного пути автомобиля с нагрузкой

и без нагрузки

Остановочный путь– расстояние, проходимое автомобилем от момента, когда водитель заметил препятствие, до полной остановки. Расчёт будем проводить по следующей формуле: , м. Для автомобиля без нагрузк ...

Навигация

- Главная

- Устройство и эксплуатации железнодорожного пути

- Многоковшовые экскаваторы

- Антикоррозийная обработка

- Международные транспортные коридоры

- Интеллектуальные транспортные системы

- Автомобильные бензины

- Материалы

- Карта сайта