Система впрыска топлива двигателей внутреннего сгорания

ос электрический привод

В нашей стране эксплуатируется много автомобилей иностранного производства с системой впрыска топлива (инжектором).

Система впрыска топлива позволяет оптимизировать процесс смесеобразования, то есть впрыск может осуществляться более оптимальным по месту, времени и нужным количеством топлива.

Карбюраторы, так долго служившие верой и правдой многим поколениям автомобилистов, уходят в историю. Основная причина этого заключается в том, что карбюраторы не могут удовлетворять современным требованиям по расходу топлива и содержанию вредных веществ в отработавших газах. Применение систем впрыска топлива позволяет решить эти проблемы.

Система впрыска топлива устанавливается на все современные автомобили. Данная система вытесняла карбюраторную систему за счет ряда преимуществ. В отличие от карбюратора, в инжекторной системе впрыска подача топлива в цилиндры двигателя осуществляется за счет форсунок, которые управляются электронным блоком управления. Благодаря этому, изменить параметры можно буквально за считанные секунды. Именно поэтому, путем доработок и перепрограммирования электронного блока управления, система впрыска топлива может устанавливаться на любой современный двигатель. Впрысковые топливные системы классифицируются по различным признакам.

По месту подвода топлива различают:

Система центрального (одноточечного) впрыска топлива является родоначальницей всех систем впрыска

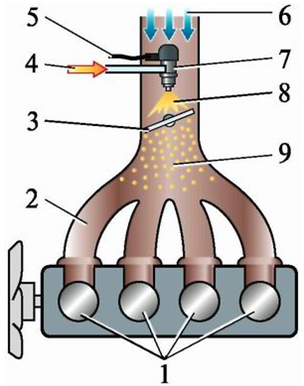

Схема центрального впрыска топлива: 1 – цилиндры двигателя; 2 – впускной трубопровод; 3 – дроссельная заслонка; 4 – подача топлива; 5 – электрический провод, по которому к форсунке поступает управляющий сигнал; 6 – поток воздуха; 7 – электромагнитная форсунка; 8 – факел топлива; 9 – горючая смесь

При центральном впрыске порция топлива через электромагнитную форсунку (инжектор) подается в зону дроссельной заслонки во впускном коллекторе, где смешивается с потоком воздуха. Получается горючая смесь, которая затем поступает в цилиндры двигателя.

Многоточечная система впрыска (распределенный впрыск) – это следующий этап в эволюции систем впрыска

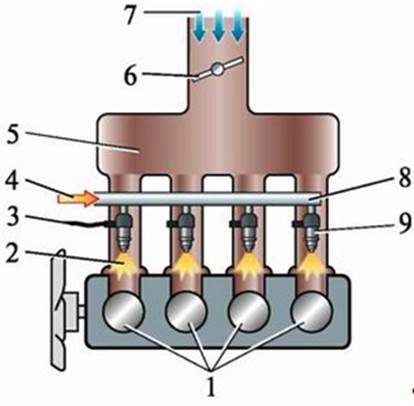

Схема многоточечного впрыска топлива: 1 – цилиндры двигателя; 2 – факел топлива; 3 – электрический провод, по которому к форсунке поступает управляющий сигнал; 4 – подача топлива; 5 – впускной трубопровод; 6 – дроссельная заслонка; 7 – поток воздуха; 8 – топливная рампа; 9 – электромагнитная форсунка

При многоточечном впрыске топливо подается в зону открытого впускного клапана отдельной форсункой для каждого цилиндра двигателя. Такие конструкции более сложны, но получили наибольшее применение, так как обеспечивают лучшие показатели по экономичности двигателя и токсичности отработавших газов. Непосредственный впрыск в цилиндры

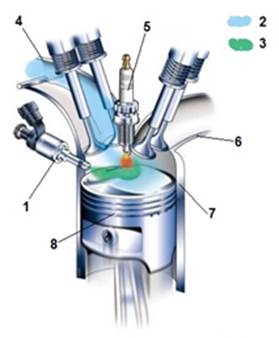

Схема непосредственного впрыска топлива: 1 - электромагнитная форсунка; 2 – кислород; 3 – топливо (бензин); 4 – впускной коллектор; 5 – свеча зажигания; 6 – выпускной коллектор; 7 – цилиндр; 8 – поршень.

Принцип работы такой же, как и в предыдущих впрысках, только топливо на таком двигателе впрыскивается не во впускной коллектор, как во всех остальных случаях, а прямо в цилиндры двигателя.

По способу подачи топлива впрыск бывает:

непрерывным

В непрерывных системах поступающий воздух измеряется сенсорной пластиной воздушного потока, которая соединена механически с топливным распределителем. Количество топлива отмеряется в пропорции к потоку поступающего воздуха и подается в двигатель через приводимые в действие давлением инжекторы.Топливо нагнетается все время непрерывным потоком, пока двигатель работает. Эта непрерывная подача топлива дала системе название «Система непрерывного впрыска» (CIS). Топливный распределитель управляется давлением, регулируя объем топлива, требуемого для различных условий эксплуатации.

Прерывистым (импульсным)

Все данные системы определяют количество топлива для двигателя с помощью электронного блока управления (ЭБУ), следящего за интервалами времени, в течении которых топливные форсунки открыты. В отличие от непрерывных систем, где инжекторы открыты и топливо течет с момента запуска двигателя, импульсные инжекторы открыты только на время подачи топлива в двигатель. Главные детали импульсных систем – измеритель воздушного потока, электронное устройство управления и топливные форсунки. В системе импульсного впрыска весь воздух, входящий в двигатель, сначала прокачивается через измеритель воздушного потока (ИВП). ИВП отмеряет количество воздуха, которое определяется по нагрузке двигателя, и преобразует это измерение в электрический сигнал, идущий к ЭБУ. Блок управления использует входные сигналы о воздушном потоке и частоте вращения двигателя, и по ним вычисляет количество топлива, необходимое для образования оптимальной смеси, затем электрическим способом открывает инжекторы во впускном канале каждого цилиндра, чтобы впрыснуть соответствующее количество топлива в воздушный поток. Время впрыскивания определяется ЭБУ по частоте вращения коленвала.

Кроме того, эти системы распределяют по типу механизмов, которые дозируют топливо:

с плунжерными насосами

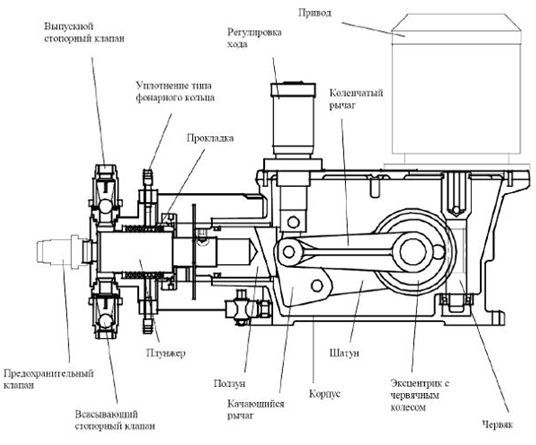

Рис.

Плунжерный насос предназначен для работы с синусоидальным механизмом хода и плунжерной головкой насоса. Данное технологическое решение было выбрано с целью использования насоса для дозирования жидкостей.

Электрический двигатель приводит в действие эксцентрик, оборудованный редукционной передачей, червяком и подсоединенный к шатуну, который сопряжен с ползуном и плунжером. Простое вращение эксцентрика обеспечивает перемещения плунжера и тем самым производительность насоса.

Изменение производительности и, следовательно, регулировка потока обеспечиваются с помощью механического устройства.

Это устройство включает в себя перемещающийся качающийся рычаг, расположенный сверху; длина хода может регулироваться за счет изменения перемещения ползуна. При этом эксцентрик свободно вращается вместе с шатуном.

с распределителем (дозатором)

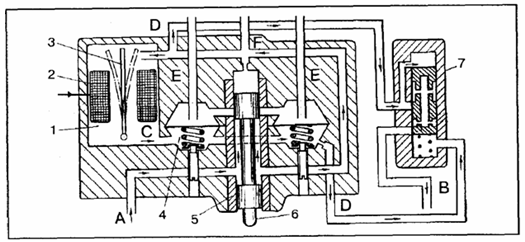

Рис. Дозатор-распределитель и регулятор давления система впрыска "KE-Jetronic":

1 — электрогидравлический регулятор управляющего давления, 2 — обмотка клапана, 3 — биме таллическая пластина электроклапана (мембрана), 4 — дифференциальный клапан, 5 — гильза распределите ля, б — плунжер распределителя, 7 — регулятор давления топлива в системе. Каналы: А — подвод топлива (давление системы), В — слив топлива в бак, С — канал управляющего давления, D — канал регулятора давления, Е — подвод топлива к форсункам впрыска, F — подвод топлива к пусковой электромагнитной форсунке

Работает распределитель следующим образом. Топливо под рабочим давлением поступает в нижние камеры дифференциальных клапанов, откуда через сетчатый фильтр проходит в полость управляющего поршня. Далее через отверстия (сечение которых зависит от положения управляющего поршня бензин в объеме, соответствующем режиму работы двигателя, поступает в верхние камеры дифференциальных клапанов, а оттуда - к форсункам. Дифференциальные клапаны нужны для того, чтобы поддерживать постоянное падение давления в отверстиях, независимо от расхода топлива. Обеспечивается это изменением проходного сечения клапана. При поступлении в верхнюю камеру большего количества топлива давление в ней увеличивается, мембрана прогибается вниз и увеличивает проходное сечение клапана, пока не будет достигнуто заданное падение давления. При уменьшении расхода мембрана выгибается вверх и проходное сечение клапана тоже уменьшается. Таким образом, мембрана находится в динамическом равновесии, которое поддерживает для каждого объема топлива, проходящего через клапан.

с форсунками

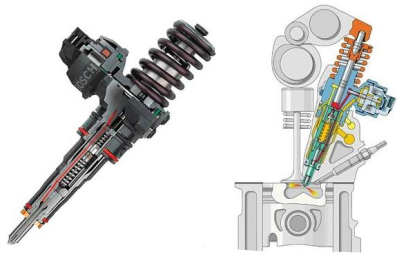

1.Насос-форсунки. В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Рис.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а. В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

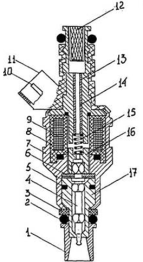

2. Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок. При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

с регулятором давления

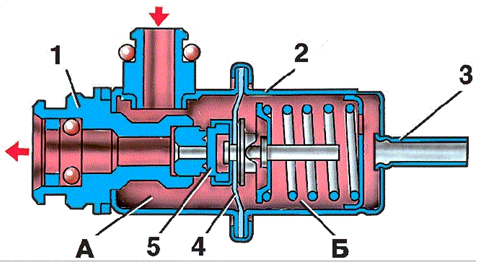

Рис.

Регулятор давления предназначен для поддержания постоянного перепада давления между давлением воздуха во впускной трубе и давлением топлива в рампе.

Рис. Регулятор давления топлива: 1 – корпус; 2 – крышка; 3 –патрубок для вакуумного шланга; 4 – диафрагма; 5 – клапан; А –топливная полость; Б – вакуумная полостьРегулятор состоит из клапана 5 (рис. 4.19) с диафрагмой 4, поджатого пружиной к седлу в корпусе регулятора.

На работающем двигателе регулятор поддерживает давление в рампе форсунок в пределах 284–325 кПа. На диафрагму регулятора с одной стороны действует давление топлива, а с другой – давление (разрежение) во впускной трубе. При уменьшении давления во впускной трубе (дроссельная заслонка закрывается) клапан регулятора открывается при меньшем давлении топлива, перепуская избыточное топливо по сливной магистрали обратно в бак. Давление топлива в рампе понижается. При увеличении давления во впускной трубе (при открывании дроссельной заслонки) клапан регулятора открывается уже при большем давлении топлива и давление топлива в рампе повышается.

Регулирование количества смеси может быть:

пневматическим;

механическим;

электронным.

Регулирование состава смеси может осуществляться:

разрежением во впускной системе;

углом поворота дроссельной заслонки;

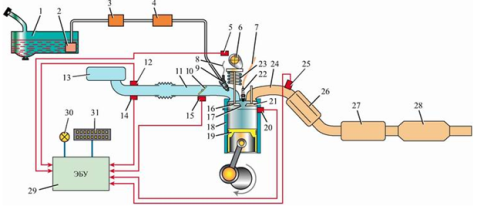

Устройство системы впрыска топлива, а также схема расположения ее основных узлов показаны на рисунке

Схема расположения основных узлов системы впрыска топлива: 1 – топливный бак; 2 – топливный насос; 3 – топливный фильтр; 4 – регулятор давления топлива; 5 – датчик положения распределительного вала; 6 – распределительный вал; 7 – высоковольтный провод; 8 – электрический провод, по которому к форсунке поступает управляющий сигнал от ЭБУ; 9 – электромагнитная форсунка; 10 – дроссельная заслонка; 11 – впускной трубопровод; 12 – датчик массового расхода воздуха; 13 – воздушный фильтр; 14 – датчик температуры воздуха; 15 – датчик положения дроссельной заслонки; 16 – впускной клапан; 17 – камера сгорания; 18 – цилиндр; 19 – поршень; 20 – датчик температуры охлаждающей жидкости; 21 – выпускной клапан; 22 – свеча зажигания; 23 – пружина впускного клапана; 24 – выпускной трубопровод; 25 – датчик концентрации кислорода (лямбда-зонд); 26 – каталитический нейтрализатор; 27 – дополнительный глушитель; 28 – основной глушитель; 29 – электронный блок управления (ЭБУ); 30 – диагностическая лампа-сигнализатор; 31 – диагностическая колодка

Топливный насос с электрическим приводом находится внутри топливного бака либо закреплен на кузове. Он подает топливо под небольшим давлением по бензопроводам к форсункам, расположенным в зоне впускных клапанов. Топливо проходит две ступени очистки. Избыток бензина возвращается через обратный трубопровод в топливный бак.

Регулятор давления топлива поддерживает определенное давление топлива в трубопроводе (топливной рампе) перед форсункой.

Датчики преобразуют измеряемые параметры в электрические сигналы, которые передаются электронному блоку управления. В системе впрыска применяются несколько датчиков, определяющих различные параметры в конкретный момент времени:

– датчик массового расхода воздуха, устанавливается сразу после воздушного фильтра;

– датчик температуры воздуха, размещен в корпусе воздушного фильтра;

– датчик абсолютного давления воздуха, может устанавливаться вместо датчика массового расхода воздуха;

– датчик положения дроссельной заслонки, установлен на оси заслонки;

– датчик угла поворота и частоты вращения коленчатого вала, расположен в корпусе распределителя зажигания;

– датчик концентрации кислорода (лямбда-зонд), устанавливается в выпускной системе и следит за содержанием кислорода в отработавших газах;

– датчик положения распределительного вала;

– датчик температуры охлаждающей жидкости;

– датчик детонации и др.

Электронный блок управления (ЭБУ) получает информацию от всех датчиков об измеряемых параметрах, анализирует их и выдает команду форсункам на впрыск определенной порции топлива в строго обозначенное время.

Электромагнитная форсунка относится к исполнительному механизму системы. При получении управляющего сигнала от ЭБУ игла форсунки поднимается для распыления порции топлива.

Работа системы впрыска топлива заключается в том, чтобы на любом режиме работы двигателя обеспечить оптимальный состав горючей смеси в цилиндрах. Это достигается тем, что ЭБУ, основываясь на постоянно получаемой от датчиков информации о различных параметрах, управляет моментом и продолжительностью открытия иглы распылителя форсунки. Изменение любого параметра (температуры воздуха и охлаждающей жидкости, оборотов коленчатого вала, состава выхлопных газов и т.п.) ЭБУ мгновенно пересчитывает и выдает сигнал на форсунки для формирования иной порции топлива и времени ее подачи.

Стехиометрический состав горючей смеси при соотношении топлива к воздуху 1:14,7 (по массе) обеспечивает идеальный теоретический цикл сгорания. Иными словами для полного сгорания 1 кг топлива требуется 14,7 кг воздуха (в объемных единицах: 1 литр топлива полностью сгорает в 9500 литрах воздуха).

По сравнению с карбюраторной, инжекторная система впрыска топлива имеет ряд неоспоримых преимуществ. Во-первых, благодаря "умной электронике", достигается точное дозирование топливовоздушной смеси, которая очень близка по составу со стехиометрической. Из-за этого, обеспечиваются наилучшие динамические показатели, что положительно сказывается на мощностных показателях автомобиля, а также влияет на снижение потребления бензина. Во-вторых, электронная система впрыска способствуют поддержанию строгих экологических норм по выбросам вредных веществ в атмосферу. Ведь именно из-за соблюдения современных норм экологичности, все современные производители автомобилей отказались от карбюраторов в пользу электроники.Но не стоит забывать, что система впрыска топлива имеет также и недостатки. Среди них можно отметить: высокое требованию к заправляемому топливу (почти все современные инжекторные двигатели "кушают" бензин марок АИ-92 и АИ-95), а также большая стоимость ремонтных работ, которые можно производить лишь при наличии дорогостоящего специализированного оборудования (в гараже не отремонтируешь).

Преимущества и недостатки различных систем впрыскивания бензина В большинстве ведущих стран, где применение трехкомпонентных каталитических нейтрализаторов является обязательным, системы впрыскивания бензина почти полностью вытеснили карбюраторные. Сравним две из них - системы центрального и распределенного впрыскивания. Система центрального впрыскивания при относительно небольшом усложнении по сравнению с карбюраторной ненамного улучшает экономические и экологические показатели и ездовые качества. Переход с карбюраторной системы на центральное впрыскивание не требует серьезных изменений конструкции двигателя и перестройки производства. Впускной трубопровод, как правило, не изменяется. Давление впрыска увеличивается на небольшую величину, сохраняется возможность использовать различные устройства для улучшения смесеобразования (подогрев смеси, ультразвуковое распыливание), системы с обратной связью от кислородного датчика для поддержания заданного соотношения расхода воздуха к расходу топлива, равного 14,7 (стехиометрический состав смеси), чтобы выброс оксидов азота был минимален. Кроме того, можно обеспечить оптимальный состав смеси на основных эксплуатационных режимах, исключить влияние приливно-отливных явлений в поплавковой камере карбюратора при разгоне, крутых поворотах, движении на подъем. Однако и двигатели с центральным впрыском не избавлены от большинства недостатков, присущих карбюраторным системам питания: неравномерное распределение смеси по цилиндрам (по составу) и наличие топливной пленки на стенках впускного трубопровода. Вследствие этого динамические и экономические показатели улучшаются не намного. Поэтому автомобили, предназначенные для эксплуатации в странах с жесткими требованиями к токсичности отработавших газов, оборудуются преимущественно системами распределенного фазированного впрыскивания бензина. Впрыскивание топлива в цилиндр может осуществляться во время хода впуска для создания гомогенной смеси в заряде. Этот способ использовался преимущественно в авиационных двигателях и автомобильных форсированных двигателях (Mersedes M 196, 300SL). Впрыскивание в цилиндр может производиться и с целью послойного распределения топливного заряда в камере сгорания, обеспечивающего возможность сжигания переобедненных смесей. Примером могут служить циклы TCCS-Texaco, Proco, Mitsubishi и др. Двигатели Mitsubishi и Toyota с впрыском в цилиндр освоены в серийном производстве.

- Техническое обслуживание, ремонт, диагностика систем впрыска топлива бензиновых ДВС

- Непрерывный впрыск. Поиск неисправностей и обслуживание

Материалы о транспорте:

Определение коэффициента усиления усилителя мощности

Коэффициент усиления усилителя, генерирующего сигнал на управляющую обмотку исполнительного двигателя, определяется по формуле (16): (16) где КРП – коэффициент передачи повышающего редуктора, который ...

Выбор пневмоцилиндра подъема

Принимаем массу поворотного круга равной масса колёсной пары с буксовыми узлами. Найдём усилие цилиндра Найдём диаметр поршня цилиндра S-площадь поршня P-давление в воздухопроводе P=5-6 атм. Выбираем ...

Разработка вопросов охраны и безопасности труда

Транспорт – один из основных загрязнителей атмосферного воздуха. Его доля в общем объеме выбросов загрязняющих ве-ществ в атмосферу от стационарных и подвижных источников по России составляется более ...

Навигация

- Главная

- Устройство и эксплуатации железнодорожного пути

- Многоковшовые экскаваторы

- Антикоррозийная обработка

- Международные транспортные коридоры

- Интеллектуальные транспортные системы

- Автомобильные бензины

- Материалы

- Карта сайта